|

Наш логотип и баннер, возможно скоро будут изготовлены наклейки!

|

1. Направление светового потока фары головного света изменяется поворотом регулировочного винта.  Регулировка необходима при нарушении

освещения дороги перед скутером, когда луч фары слепит водителя встречного

транспорта, но не освещакт дорогу или освещает ее слишком близко к скутеру (2–3 м).

Регулировку света фары рекомендуется проводить в

темное время суток на ровной площадке. Скутер должен стоять на колесах в пяти

метрах от стены (любой ровной вертикальной поверхности), перпендикулярно к ней,

без использования центральной подставки, а водитель должен находиться за рулем.

Свет регулируется так, чтобы световое пятно располагалось на стене, как отображено

на рисунке.

Регулировка необходима при нарушении

освещения дороги перед скутером, когда луч фары слепит водителя встречного

транспорта, но не освещакт дорогу или освещает ее слишком близко к скутеру (2–3 м).

Регулировку света фары рекомендуется проводить в

темное время суток на ровной площадке. Скутер должен стоять на колесах в пяти

метрах от стены (любой ровной вертикальной поверхности), перпендикулярно к ней,

без использования центральной подставки, а водитель должен находиться за рулем.

Свет регулируется так, чтобы световое пятно располагалось на стене, как отображено

на рисунке.

ЗАМОК ЗАЖИГАНИЯ СКУТЕРА СНЯТИЕ И УСТАНОВКА Снятие Снятие замка зажигания производиться при снятых облицовках передней части скутера (см. Облицовки — снятик и установка). 1. Отсоединяем два разъема проводов, идущих к замку зажигания.  2. Отворачиваем два болта крепления замка

зажигания.

2. Отворачиваем два болта крепления замка

зажигания.

3. Вынимаем из посадочного места замок в

сборе с запорным штырем рулевой колонки.

3. Вынимаем из посадочного места замок в

сборе с запорным штырем рулевой колонки.

Установка

Сборку и установку производим в обратной

последовательности, предварительно нанеся на клеммные колодки проводов

токопроводящий состав и покрыв запорный штырь рулевой колонки пластичной

смазкой.

Установка

Сборку и установку производим в обратной

последовательности, предварительно нанеся на клеммные колодки проводов

токопроводящий состав и покрыв запорный штырь рулевой колонки пластичной

смазкой.

ЗВУКОВОЙ СИГНАЛ СКУТЕРА СНЯТИЕ, УСТАНОВКА И РЕГУЛИРОВКА Снятие Для проведения работ со звуковым сигналом скутера необходимо снять переднюю часть облицовки (см. Облицовки — снятие и установка) 1. Снимаем клеммы проводов звукового сигнала.  2. Удерживая сигнал рукой от прово-рота,

отворачиваем гайку его крепления.

2. Удерживая сигнал рукой от прово-рота,

отворачиваем гайку его крепления.

3. Снимаем звуковой сигнал.

3. Снимаем звуковой сигнал.

Установка

Установку звукового сигнала производим в

обратном порядке, предварительно проверив работоспособность звукового сигнала.

Регулировка

При необходимости громкость и тональность

звукового сигнала можно отрегулировать поворотом регулировочного винта на

корпусе сигнала.

Установка

Установку звукового сигнала производим в

обратном порядке, предварительно проверив работоспособность звукового сигнала.

Регулировка

При необходимости громкость и тональность

звукового сигнала можно отрегулировать поворотом регулировочного винта на

корпусе сигнала.

ПЕРЕДНЯЯ ВИЛКА СКУТЕРА РАЗБОРКА И СБОРКА Разборка Работы по демонтажу перьев вилки проводятся при снятой облицовке передней части скутера. Для удобства демонтажа перьев вилки рекомкндуется снять вилку в сборе (см. Подшипники рулевой колонки — обслуживание). 1. Снимаем верхний пыльник пера вилки, осторожно поддев его шлицевой отверткой.  2. Пассатижами и отверткой вынимаем

стопорное кольцо.

2. Пассатижами и отверткой вынимаем

стопорное кольцо.

3. Ослабляем затяжку болта, фиксирующего

перо вилки в траверсе.

3. Ослабляем затяжку болта, фиксирующего

перо вилки в траверсе.

4. Вынимаем перо из траверсы.

4. Вынимаем перо из траверсы.

5. Ослабляем затяжку болта, фиксирующего

шток амортизатора в нижней части пера.

5. Ослабляем затяжку болта, фиксирующего

шток амортизатора в нижней части пера.

6. Снимаем пыльник пера, осторожно поддев

его шлицевой отверткой.

6. Снимаем пыльник пера, осторожно поддев

его шлицевой отверткой.

7. Снимаем пыльник.

7. Снимаем пыльник.

8. Щипцами извлекаем стопорное кольцо

пробки пера, находящееся под пыльником.

8. Щипцами извлекаем стопорное кольцо

пробки пера, находящееся под пыльником.

9. Вдвинув шток внутрь, извлекаем из штока

верхнюю пробку.

9. Вдвинув шток внутрь, извлекаем из штока

верхнюю пробку.

10. Сливаем отработанное масло из вилки в

подходящую емкость.

10. Сливаем отработанное масло из вилки в

подходящую емкость.

11. Извлекаем пружину вилки.

11. Извлекаем пружину вилки.

12. Отворачиваем фиксирующий болт штока

амортизатора.

12. Отворачиваем фиксирующий болт штока

амортизатора.

13. Разделяем направляющую и нижнюю часть

пера вилки.

13. Разделяем направляющую и нижнюю часть

пера вилки.

14. Извлекаем шток амортизатора.

14. Извлекаем шток амортизатора.

15. Извлекаем сальник вилки, поддев его

шлицевой отверткой.

15. Извлекаем сальник вилки, поддев его

шлицевой отверткой.

Промываем все детали вилки в керосине и

осматриваем их. Если заметны сильные повреждения или износ хромового покрытия

неподвижных труб, необходимо заменить детали или вилку в сборе.

Сборка

1. Запрессовываем сальник вилки при помощи

оправки либо используя торцовую головку подходящего величины (см. Сальники — замена).

Промываем все детали вилки в керосине и

осматриваем их. Если заметны сильные повреждения или износ хромового покрытия

неподвижных труб, необходимо заменить детали или вилку в сборе.

Сборка

1. Запрессовываем сальник вилки при помощи

оправки либо используя торцовую головку подходящего величины (см. Сальники — замена).

2. Установку остальных деталей вилки

производим в обратной последовательности, залив требуемый объем масла,

рекомендованного производителем согласно инструкции к скутеру.

2. Установку остальных деталей вилки

производим в обратной последовательности, залив требуемый объем масла,

рекомендованного производителем согласно инструкции к скутеру.

В качестве заменителей специального масла

для амортизаторов вилки подходят жидкость для гидроусилителей рулевого

управления или масло для автоматических коробок передач (ATF).

В качестве заменителей специального масла

для амортизаторов вилки подходят жидкость для гидроусилителей рулевого

управления или масло для автоматических коробок передач (ATF).

ПОДШИПНИКИ ПЕРЕДНЕГО КОЛЕСА СКУТЕРА ЗАМЕНА Колесные подшипники скутеров, как правило, закрытого типа с «пожизненным» запасом смазки, поэтому демонтировать их приходится обычно только с целью замены. Снятие Для демонтажа подшипников переднего колеса необходимо снять переднее колесо (см. Переднее колесо — снятие и установка). Рекомендуктся также снять тормозной диск (см. Тормозной диск — замена) во избежание его повреждения при замене подшипников. При замене подшипников руководствуйтесь правилами (см. Подшипники — дефектовка и замена).  Во избежание перккоса подшипника при

демонтаже наносить удары по выколотке необходимо, упирая ее в противоположные

стороны распорной втулки. Колесо можно при необходимости установить, подложив

под обод два деревянных бруска.

1. Уперев выколотку из мягкого металла в

распорную втулку ступицы колеса, аккуратными ударами молотка выбиваем один из

подшипников.

Во избежание перккоса подшипника при

демонтаже наносить удары по выколотке необходимо, упирая ее в противоположные

стороны распорной втулки. Колесо можно при необходимости установить, подложив

под обод два деревянных бруска.

1. Уперев выколотку из мягкого металла в

распорную втулку ступицы колеса, аккуратными ударами молотка выбиваем один из

подшипников.

2. Извлекаем один из подшипников ступицы

вместе с распорной втулкой.

2. Извлекаем один из подшипников ступицы

вместе с распорной втулкой.

3. Оставшийся подшипник демонтируем также,

как и снятый, при помощи I выколотки и молотка.

Установка

1. Установку подшипников и распорной втулки

производим в обратном порядке, предварительно нанеся на втулку и подшипники

тонкий слой пластичной смазки

2. Для запрессовки подшипников в ступицу

колеса можно использовать подходящую по размеру инструментальную головку.

3. Оставшийся подшипник демонтируем также,

как и снятый, при помощи I выколотки и молотка.

Установка

1. Установку подшипников и распорной втулки

производим в обратном порядке, предварительно нанеся на втулку и подшипники

тонкий слой пластичной смазки

2. Для запрессовки подшипников в ступицу

колеса можно использовать подходящую по размеру инструментальную головку.

ПОДШИПНИКИ РУЛЕВОЙ КОЛОНКИ СКУТЕРА ОБСЛУЖИВАНИЕ Проверку и обслуживание подшипников рулевой колонки рекомендуется проводить каждые 8–10 тыс. километров пробега скутера. Работы по обслуживанию подшипников рулевой колонки проводятся при снятой облицовке передней части скутера. Также рекомендуется демонтировать переднее колесо (см. Переднее колесо — снятие и установка) и тормозной суппорт (см. Колодки дискового тормозного механизма — замена). Устанавливаем скуткр на центральную подставку. 1. Отворачиваем два болта, удерживающие верхнюю часть рулевой колонки.  2. Снимаем верхнюю часть рулевой колонки,

вместе с рулем и приборной панелью.

2. Снимаем верхнюю часть рулевой колонки,

вместе с рулем и приборной панелью.

3. Удерживая стопорную гайку вилки,

отворачиваем контргайку.

3. Удерживая стопорную гайку вилки,

отворачиваем контргайку.

Если подшипники рулевой колонки насыпные,

необходимо быть осторожным при проведении следующей операции — шарики могут

рассыпаться (в случае отсутствия пластичной смазки в обоймах).

4. Отвернув гайку вилки, сдвигаем вилку в

сборе с траверсой и осью вниз, так, чтобы шарики нижнего опорного подшипника не

выпали из обоймы (можно извлечь их магнитом).

Если подшипники рулевой колонки насыпные,

необходимо быть осторожным при проведении следующей операции — шарики могут

рассыпаться (в случае отсутствия пластичной смазки в обоймах).

4. Отвернув гайку вилки, сдвигаем вилку в

сборе с траверсой и осью вниз, так, чтобы шарики нижнего опорного подшипника не

выпали из обоймы (можно извлечь их магнитом).

5. В случае использования насыпных

подшипников в рулевой колонке, аккуратно собираем все шарики и промываем их в

керосине.

6. Наносим слой пластичной смазки на кольца

подшипников, предварительно очистив их от грязи и остатков старой смазки.

5. В случае использования насыпных

подшипников в рулевой колонке, аккуратно собираем все шарики и промываем их в

керосине.

6. Наносим слой пластичной смазки на кольца

подшипников, предварительно очистив их от грязи и остатков старой смазки.

7. Устанавливаем шарики на нижнее кольцо

нижнего опорного подшипника.

7. Устанавливаем шарики на нижнее кольцо

нижнего опорного подшипника.

8. Устанавливаем шарики подшипников на

кольцо верхнего опорного подшипника.

8. Устанавливаем шарики подшипников на

кольцо верхнего опорного подшипника.

8. Наносим слой пластичной смазки на гайку

вилки и аккуратно устанавливаем вилку на место, следя за тем, чтобы ось вилки

не сместила шарики с колец подшипников.

8. Наносим слой пластичной смазки на гайку

вилки и аккуратно устанавливаем вилку на место, следя за тем, чтобы ось вилки

не сместила шарики с колец подшипников.

9. Затягиваем гайку вилки и фиксируем ее

контргайкой.

10. Устанавливаем все детали в обратной

последовательности.

ЗАДНИЙ АМОРТИЗАТОР

СКУТЕРА — ЗАМЕНА

Снятие

Устанавливаем скутер на центральную

подставку.

1. Отворачиваем болт нижнего крепления

амортизатора.

9. Затягиваем гайку вилки и фиксируем ее

контргайкой.

10. Устанавливаем все детали в обратной

последовательности.

ЗАДНИЙ АМОРТИЗАТОР

СКУТЕРА — ЗАМЕНА

Снятие

Устанавливаем скутер на центральную

подставку.

1. Отворачиваем болт нижнего крепления

амортизатора.

2. Извлекаем болт нижнего крепления

амортизатора.

2. Извлекаем болт нижнего крепления

амортизатора.

3. Отворачиваем гайку вкрхнего крепления

амортизатора, при необходимости, удерживая болт вторым ключом.

3. Отворачиваем гайку вкрхнего крепления

амортизатора, при необходимости, удерживая болт вторым ключом.

4. Извлекаем болт верхнего крепления

амортизатора и снимаем амортизатор.

На штоке амортизатора не должно быть

заметных следов масла, механических повреждений, видимых деформаций, коррозии.

Чаше всего на скутерах применяются неразборные амортизаторы, и в случае наличия

указанных повреждений, амортизатор подлежит замене.

Установка

Установку амортизатора производим в

обратной последовательности.

4. Извлекаем болт верхнего крепления

амортизатора и снимаем амортизатор.

На штоке амортизатора не должно быть

заметных следов масла, механических повреждений, видимых деформаций, коррозии.

Чаше всего на скутерах применяются неразборные амортизаторы, и в случае наличия

указанных повреждений, амортизатор подлежит замене.

Установка

Установку амортизатора производим в

обратной последовательности.

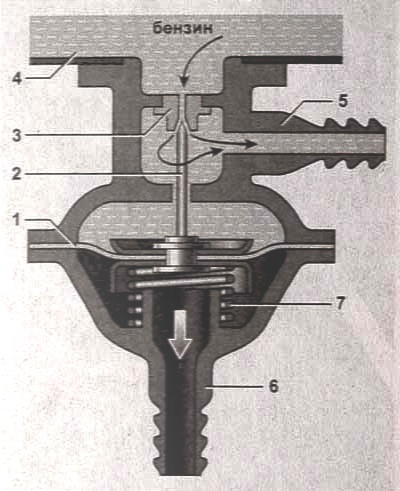

БЕНЗОБАК И МАСЛОБАК СКУТЕРА — СНЯТИЕ И УСТАНОВКА Схема бензобака и маслобака и основной принцип работы приведены на рисунке.  Автоматический топливный кран: 1 — мембрана;

2 — игла; 3 — седло иглы; 4 -бензобак; 5 — топливный штуцер; 6 — штуцер-подвода

разрежения; 7 — пружина

Снятие

Для демонтажа бензобака и маслобака

необходимо сначала снять багажник, заднюю часть облицовок и седло с подседельной

емкостью (см. Облицовки — снятие и установка).

Перед снятием баков необходимо слить из них

бензин (масло), либо, если эта операция трудновыполнима, заглушить шланги.

1. Отворачиваем четыре болта заднего

бугеля.

Автоматический топливный кран: 1 — мембрана;

2 — игла; 3 — седло иглы; 4 -бензобак; 5 — топливный штуцер; 6 — штуцер-подвода

разрежения; 7 — пружина

Снятие

Для демонтажа бензобака и маслобака

необходимо сначала снять багажник, заднюю часть облицовок и седло с подседельной

емкостью (см. Облицовки — снятие и установка).

Перед снятием баков необходимо слить из них

бензин (масло), либо, если эта операция трудновыполнима, заглушить шланги.

1. Отворачиваем четыре болта заднего

бугеля.

2. Снимаем бугель, сдвигая его вверх.

2. Снимаем бугель, сдвигая его вверх.

3. Отсоединяем провода скнсоров уровня

топлива.

3. Отсоединяем провода скнсоров уровня

топлива.

4. Ослабив хомут, снимаем маслопровод с

маслобака.

4. Ослабив хомут, снимаем маслопровод с

маслобака.

5. Отворачиваем два болта крепления j

маслобака.

5. Отворачиваем два болта крепления j

маслобака.

6. Снимаем маслобак, сдвигая его вверх.

6. Снимаем маслобак, сдвигая его вверх.

7. Отворачиваем четырк болта заднего

подкрылка, для получения доступа к автоматическому топливному крану.

7. Отворачиваем четырк болта заднего

подкрылка, для получения доступа к автоматическому топливному крану.

8. Снимаем подкрылок, сдвигая его вперед и

вниз.

8. Снимаем подкрылок, сдвигая его вперед и

вниз.

9. Ослабляем хомуты на топливном кране и

снимаем два шланга.

9. Ослабляем хомуты на топливном кране и

снимаем два шланга.

10. Снимаем бензобак, сдвигая его вперед и

вверх.

10. Снимаем бензобак, сдвигая его вперед и

вверх.

Установка

Установку бензо — и маслобака производим в

обратной последовательности.

Установка

Установку бензо — и маслобака производим в

обратной последовательности.

ГЛУШИТЕЛЬ СКУТЕРА — СНЯТИЕ И УСТАНОВКА Снятие 1. Удерживая накидным или торцовым ключом фиксирующие гайки, шестигранным ключом отворачиваем три болта крепления глушителя к трубе.  2. Шестигранным ключом отворачиваем три

болта, крепящих глушитель к раме и крылу заднего колеса скутера.

2. Шестигранным ключом отворачиваем три

болта, крепящих глушитель к раме и крылу заднего колеса скутера.

3. Снимаем глушитель и стальную фиксирующую

пластину.

3. Снимаем глушитель и стальную фиксирующую

пластину.

4. При необходимости отворачиваем винты

защитного экрана глушителя.

4. При необходимости отворачиваем винты

защитного экрана глушителя.

5. Снимаем защитный экран с глушиткля.

6. Снимаем прокладку глушителя.

5. Снимаем защитный экран с глушиткля.

6. Снимаем прокладку глушителя.

Установка

Установку глушителя производим в обратном

порядке, не забыв установить фиксирующую пластину на место. При необходимости,

заменяем прокладку.

Установка

Установку глушителя производим в обратном

порядке, не забыв установить фиксирующую пластину на место. При необходимости,

заменяем прокладку.

МОТОР СКУТОРА — СНЯТИЕ И УСТАНОВКА Снятие Прежде чем приступить к работе, обрабатываем крепежные соединения, которык собираемся разбирать, проникающей смазкой, так как большинство из них постоянно подвергаются воздействию воды, пыли и, скорее всего, корродировали. 1. Устанавливаем скутер на центральную подставку. 2. Отсоединяем отрицательный провод от аккумуляторной батареи, (см. Аккумуляторная батарея — снятие и установка). 3. Снимаем заднюю часть облицовки и сиденье с подседельной емкостью (см. с. 66). 4. Подкладываем под нижнюю часть рамы дополнительный упор (к примеру, деревянные бруски).  Далее необходимо отсоединить все элементы,

связывающие силовой агрегат с остальными частями скутера.

Далее необходимо отсоединить все элементы,

связывающие силовой агрегат с остальными частями скутера.

Перед выполнением следующей операции, на

скутерах с двухтактным двигателем с раздельной системой смазки необходимо слить

масло из маслобака. Если это делать нкжелательно, то при снятии маслопровода

необходимо заглушить штуцер маслобака.

Перед выполнением следующей операции, на

скутерах с двухтактным двигателем с раздельной системой смазки необходимо слить

масло из маслобака. Если это делать нкжелательно, то при снятии маслопровода

необходимо заглушить штуцер маслобака.

5. Пассатижами снимаем пружинный хомут и

снимаем шланг подачи масла со штуцера маслобака.

5. Пассатижами снимаем пружинный хомут и

снимаем шланг подачи масла со штуцера маслобака.

6. Снимаем с карбюратора все подходящие к

нему шланги, (см. Карбюратор переменного разрежения —

разборка, промывка и сборка)

7. Размыкаем все разъемы, соединяющие

силовой агрегат с бортовой сетью скутера.

6. Снимаем с карбюратора все подходящие к

нему шланги, (см. Карбюратор переменного разрежения —

разборка, промывка и сборка)

7. Размыкаем все разъемы, соединяющие

силовой агрегат с бортовой сетью скутера.

8. Отсоединяем клеммы от катушки зажигания.

8. Отсоединяем клеммы от катушки зажигания.

9. Отворачиваем винт крышки мембраны

дроссельной заслонки (см. с. 115)

10. Вынимаем дроссельную заслонку из

карбюратора вместе с тросом и дозирующей иглой (см. с. 116).

11. рекомендуется помнить, что к силовому

агрегату всегда подключен дополнительный провод «массы». Необходимо найти место

его подключения и отсоединить его.

9. Отворачиваем винт крышки мембраны

дроссельной заслонки (см. с. 115)

10. Вынимаем дроссельную заслонку из

карбюратора вместе с тросом и дозирующей иглой (см. с. 116).

11. рекомендуется помнить, что к силовому

агрегату всегда подключен дополнительный провод «массы». Необходимо найти место

его подключения и отсоединить его.

12. Отсоединяем от рычага заднего тормоза

трос или тягу (в случае, если привод — механический).

12. Отсоединяем от рычага заднего тормоза

трос или тягу (в случае, если привод — механический).

11. Вынимаем наконечник троса из бобышки

рычага тормоза.

11. Вынимаем наконечник троса из бобышки

рычага тормоза.

12. Отворачиваем хомут оплетки троса

тормоза от картера силового агрегата и освобождаем трос.

12. Отворачиваем хомут оплетки троса

тормоза от картера силового агрегата и освобождаем трос.

Если на заднем колесе установлен дисковый

гидравлический тормоз, необходимо снять весь суппорт в сборе, а также убедиться

в том, что тормозной шланг не закреплен на картере силового агрегата. При

необходимости, рекомендуется освободить его.

13. Отворачиваем болты крепления

амортизатора и снимаем его (см. Задний амортизатор — замена).

14. Отворачиваем болты (либо гайку оси)

крепления силового агрегата к раме, вынимаем болты (ось).

Если на заднем колесе установлен дисковый

гидравлический тормоз, необходимо снять весь суппорт в сборе, а также убедиться

в том, что тормозной шланг не закреплен на картере силового агрегата. При

необходимости, рекомендуется освободить его.

13. Отворачиваем болты крепления

амортизатора и снимаем его (см. Задний амортизатор — замена).

14. Отворачиваем болты (либо гайку оси)

крепления силового агрегата к раме, вынимаем болты (ось).

Прежде чем вынуть силовой агрегат из рамы,

убедитесь, что скутер устойчиво стоит на дополнительной опоре (см. п. 3), так

как центральная подставка часто крепится к картеру силового агрегата. После

демонтажа болтов крепления агрегата к раме скутер уже не будет опираться на

подставку.

16. Силовой агрегат освобожден, теперь

можно вынуть кго из рамы, сдвинув назад.

Прежде чем вынуть силовой агрегат из рамы,

убедитесь, что скутер устойчиво стоит на дополнительной опоре (см. п. 3), так

как центральная подставка часто крепится к картеру силового агрегата. После

демонтажа болтов крепления агрегата к раме скутер уже не будет опираться на

подставку.

16. Силовой агрегат освобожден, теперь

можно вынуть кго из рамы, сдвинув назад.

Установка

Установку силового агрегата производим в

обратной последовательности.

Установка

Установку силового агрегата производим в

обратной последовательности.

РЕГУЛИРОВКА КЛАПАННЫХ ЗАЗОРОВ НА СКУТЕРЕ Задние облицовки сняты, седло с подседельной емкостью снято, крышка головки цилиндра снята, (см. Облицовки — снятие и установка). 1. регулировка клапанных зазоров производится на холодном двигателе (15–30°С). 2. Устанавливаем коленчатый вал двигателя в ВМТ такта сжатия: • извлекаем пробку из смотрового окна в кожухе охлаждения двигателя;  Направление вращения двигателя — по часовой

стрелке со стороны вентилятора. Не допускается прокручивание коленчатого вала

по направлению против часовой стрелки!

• вращая коленчатый вал торцовым ключом за

центральный болт крыльчатки вентилятора, совмещаем метку «T» (У разных

производителей обозначения ВМТ на маховике могут отличаться) на роторе

генератора с приливом на картере.

Направление вращения двигателя — по часовой

стрелке со стороны вентилятора. Не допускается прокручивание коленчатого вала

по направлению против часовой стрелки!

• вращая коленчатый вал торцовым ключом за

центральный болт крыльчатки вентилятора, совмещаем метку «T» (У разных

производителей обозначения ВМТ на маховике могут отличаться) на роторе

генератора с приливом на картере.

На фото кожух охлаждения снят для

наглядности

На фото кожух охлаждения снят для

наглядности

Чтобы определить ВМТ такта сжатия,

достаточно посмотреть на расположение кулачков распределительного вала. Если

кулачки направлены «вниз», поршень находится в ВМТ такта сжатия.

3. Щупом измеряем зазор между толкателем и

стержнем клапана. Для двигателей объемом 50–100 куб. см, клапанные зазоры

(Точные данные можно найти в инструкции по ремонту конкретной модели скутера)

составляют 0,03–0,07 мм.

Чтобы определить ВМТ такта сжатия,

достаточно посмотреть на расположение кулачков распределительного вала. Если

кулачки направлены «вниз», поршень находится в ВМТ такта сжатия.

3. Щупом измеряем зазор между толкателем и

стержнем клапана. Для двигателей объемом 50–100 куб. см, клапанные зазоры

(Точные данные можно найти в инструкции по ремонту конкретной модели скутера)

составляют 0,03–0,07 мм.

4. Накидным ключом ослабляем затяжку

контргайки регулировочного винта толкателя.

4. Накидным ключом ослабляем затяжку

контргайки регулировочного винта толкателя.

5. Пассатижами с узкими губками вращаем

регулировочный винт, одновременно контролируя зазор щупом нужной толщины. Зазор

выставлен правильно, если щуп движется в нем с натягом, но не свободно и не

защемляется между клапаном и толкателем.

6. Придерживая регулировочный болт пассатижами

в установленном положении, затягиваем контргайку.

5. Пассатижами с узкими губками вращаем

регулировочный винт, одновременно контролируя зазор щупом нужной толщины. Зазор

выставлен правильно, если щуп движется в нем с натягом, но не свободно и не

защемляется между клапаном и толкателем.

6. Придерживая регулировочный болт пассатижами

в установленном положении, затягиваем контргайку.

7. Еще раз контролируем правильность

установки зазора.

8. Регулируем зазор у второго клапана.

9. Устанавливаем все снятык детали в

обратной последовательности.

7. Еще раз контролируем правильность

установки зазора.

8. Регулируем зазор у второго клапана.

9. Устанавливаем все снятык детали в

обратной последовательности.

КАРБЮРАТОР СКУТЕРА РАЗБОРКА, ПРОМЫВКА И СБОРКА Карбюратор постоянного разрежения — разборка, промывка и сборка Carburetor CV — Constant velocity — карбюратор постоянного разрежения (англ.). Пластиковые облицовки задней части скутера сняты, сиденье и подседельная емкость сняты (см. с. 66).  Прежде чем начать работу по промывке

карбюратора, готовим рабочее место: на верстаке должно быть абсолютно чисто,

желательно, чтобы в воздухе также было минимум пыли.

Стелим на верстак чистую бумагу — все

извлеченные детали мы будем складывать на нее.

1. Перед снятием карбюратора с двигателя,

закрываем топливный кран (если он механический) и сливаем топливо из

поплавковой камеры:

• Устанавливакм скутер на центральную

подставку.

• Подставляем под центральную часть скутера

подходящую емкость (0,5 л) для сбора бензина, (предварительно рекомендуется найти, в

каком месте под днищем выведена дренажная трубка).

• Ослабляем и выворачиваем на несколько оборотов

дренажный винт (отображено на снятом карбюраторе).

Топливо стечет через дренажную трубку в

емкость.

Прежде чем начать работу по промывке

карбюратора, готовим рабочее место: на верстаке должно быть абсолютно чисто,

желательно, чтобы в воздухе также было минимум пыли.

Стелим на верстак чистую бумагу — все

извлеченные детали мы будем складывать на нее.

1. Перед снятием карбюратора с двигателя,

закрываем топливный кран (если он механический) и сливаем топливо из

поплавковой камеры:

• Устанавливакм скутер на центральную

подставку.

• Подставляем под центральную часть скутера

подходящую емкость (0,5 л) для сбора бензина, (предварительно рекомендуется найти, в

каком месте под днищем выведена дренажная трубка).

• Ослабляем и выворачиваем на несколько оборотов

дренажный винт (отображено на снятом карбюраторе).

Топливо стечет через дренажную трубку в

емкость.

Не рекомкндуется выворачивать дренажный винт

полностью. Достаточно вывернуть его на полтора — два оборота.

1. Снимаем карбюратор с двигателя. (см. с.

123).

2. На карбюраторах постоянного разрежения

(CV) чаще всего используется поворотная дроссельная заслонка. Снимаем трос

привода заслонки с поворотного сектора.

3. Отсоединяем от карбюратора все шланги.

4. Отворачиваем два винта крепления

электромагнитного пускового обогатителя.

Не рекомкндуется выворачивать дренажный винт

полностью. Достаточно вывернуть его на полтора — два оборота.

1. Снимаем карбюратор с двигателя. (см. с.

123).

2. На карбюраторах постоянного разрежения

(CV) чаще всего используется поворотная дроссельная заслонка. Снимаем трос

привода заслонки с поворотного сектора.

3. Отсоединяем от карбюратора все шланги.

4. Отворачиваем два винта крепления

электромагнитного пускового обогатителя.

5. Снимаем прижимную пластину обогатителя.

5. Снимаем прижимную пластину обогатителя.

6. Извлекаем обогатитель из корпуса

карбюратора.

6. Извлекаем обогатитель из корпуса

карбюратора.

7. Отворачиваем винты крепления крышки

вакуумной камеры.

7. Отворачиваем винты крепления крышки

вакуумной камеры.

Снимать крышку рекомендуется аккуратно, по направлению

точно вверх, относительно продольной оси карбюратора, чтобы не повркдить

пружину вакуумной дроссельной заслонки.

8. Снимакм крышку вакуумной камеры.

Снимать крышку рекомендуется аккуратно, по направлению

точно вверх, относительно продольной оси карбюратора, чтобы не повркдить

пружину вакуумной дроссельной заслонки.

8. Снимакм крышку вакуумной камеры.

9. Извлекаем пружину дроссельной заслонки.

9. Извлекаем пружину дроссельной заслонки.

10. Извлекаем дроссельную заслонку в сборе

с мембраной и дозирующей иглой.

10. Извлекаем дроссельную заслонку в сборе

с мембраной и дозирующей иглой.

11. Извлекаем из корпуса дроссельной

заслонки направляющую пружины.

11. Извлекаем из корпуса дроссельной

заслонки направляющую пружины.

12. Извлекаем из корпуса дроссельной

заслонки иглу главной дозирующей инфраструктуры.

12. Извлекаем из корпуса дроссельной

заслонки иглу главной дозирующей инфраструктуры.

13. Осматриваем мембрану. Если на ней

присутствуют расколы, отверстия, надрывы или другие повреждения, узел

(дроссельная заслонка в сборе с мембраной) подлежит замене. Карбюратор с даже

незначительно поврежденной мембраной дроссельной заслонки не будет работать

корректно.

14. Полностью выворачиваем и извлекаем

дренажный болт поплавковой камеры.

13. Осматриваем мембрану. Если на ней

присутствуют расколы, отверстия, надрывы или другие повреждения, узел

(дроссельная заслонка в сборе с мембраной) подлежит замене. Карбюратор с даже

незначительно поврежденной мембраной дроссельной заслонки не будет работать

корректно.

14. Полностью выворачиваем и извлекаем

дренажный болт поплавковой камеры.

15. Отворачиваем винты крепления

поплавковой камеры.

15. Отворачиваем винты крепления

поплавковой камеры.

16. Снимаем крышку поплавковой камеры.

16. Снимаем крышку поплавковой камеры.

Следующая операция примкнима только к «свежим»

карбюраторам. По истечении нетого срока службы, прокладка «закисает» в

посадочной канавке и извлечь ее, не повредив, достаточно сложно. Кроме того,

после извлечения, скорее всего, прокладка вытянется, и будет практически

невозможно установить ее обратно. На старых карбюраторах рекомендуется

извлекать прокладку только в случае ее замены. Заменять прокладку необходимо

только в случае ее течи.

17. Извлекаем прокладку крышки поплавковой

камеры.

Следующая операция примкнима только к «свежим»

карбюраторам. По истечении нетого срока службы, прокладка «закисает» в

посадочной канавке и извлечь ее, не повредив, достаточно сложно. Кроме того,

после извлечения, скорее всего, прокладка вытянется, и будет практически

невозможно установить ее обратно. На старых карбюраторах рекомендуется

извлекать прокладку только в случае ее замены. Заменять прокладку необходимо

только в случае ее течи.

17. Извлекаем прокладку крышки поплавковой

камеры.

На данном карбюраторе установлен

ускорительный насос. Если его нет в конструкции вашего карбюратора, пункты 18–25

пропускаем.

18. Снимаем пыльник штока ускорительного

насоса.

На данном карбюраторе установлен

ускорительный насос. Если его нет в конструкции вашего карбюратора, пункты 18–25

пропускаем.

18. Снимаем пыльник штока ускорительного

насоса.

Отворачивать винты крышки необходимо,

придерживая пальцем саму крышку, так как она подпружинена и может отскочить при

извлечении винтов.

19. Отворачиваем винты крепления крышки

ускорительного насоса.

Отворачивать винты крышки необходимо,

придерживая пальцем саму крышку, так как она подпружинена и может отскочить при

извлечении винтов.

19. Отворачиваем винты крепления крышки

ускорительного насоса.

20. Снимаем крышку.

20. Снимаем крышку.

21. Снимаем возвратную пружину мембраны.

21. Снимаем возвратную пружину мембраны.

22. Извлекаем мембрану в сборе со штоком

привода.

22. Извлекаем мембрану в сборе со штоком

привода.

23. Пинцетом извлекаем уплотни-тельное

кольцо топливного канала ускорительного насоса.

23. Пинцетом извлекаем уплотни-тельное

кольцо топливного канала ускорительного насоса.

Под жиклером ускорительного насоса

установлен шариковый клапан. Будьте внимательны при извлечении жиклера. Можно

потерять мелкие детали.

24. Выворачиваем жиклер ускорительного

насоса.

Под жиклером ускорительного насоса

установлен шариковый клапан. Будьте внимательны при извлечении жиклера. Можно

потерять мелкие детали.

24. Выворачиваем жиклер ускорительного

насоса.

25. Извлекаем жиклер, пружину и шарик.

25. Извлекаем жиклер, пружину и шарик.

26. Отворачиваем винт оси поплавка.

26. Отворачиваем винт оси поплавка.

27. Снимаем поплавок вместе с осью.

27. Снимаем поплавок вместе с осью.

Часто встречаются конструкции, в которых

ось поплавка вставляется в отверстия на приливах корпуса карбюратора. В таком

случае, необходимо вытянуть ось пинцетом или пассатижами с узкими губками и

затем снять поплавок.

28. Извлекаем запорную иглу.

Часто встречаются конструкции, в которых

ось поплавка вставляется в отверстия на приливах корпуса карбюратора. В таком

случае, необходимо вытянуть ось пинцетом или пассатижами с узкими губками и

затем снять поплавок.

28. Извлекаем запорную иглу.

29. Осматриваем иглу на предмет

повреждений:

29. Осматриваем иглу на предмет

повреждений:

• Рабочая поверхность иглы (1) должна быть

ровной, без заметной выработки, царапин, сколов и деформаций. «Конус» иглы

изготовлен с применением высокопрочных материалов. Его нельзя шлифовать,

полировать и вообще, обрабатывать любым механическим путем. Игла с указанными

дефектами подлежит замене.

• Хвостовик иглы (2) должен свободно

перемещаться вдоль оси иглы, а также возвращаться в исходное положение после

нажатия на него. Если хвостовик перемещается с трудом, заедает или не

возвращается в исходное положение после нажатия — игла подлежит замене.

• Пружинный держатель иглы (3) не должен

иметь деформаций, не допускается его подгибание или изменение конфигурации.

Держатель должен свободно вращаться на игле. Если держатель деформирован или не

вращается (вращается с затруднением), игла подлежит замене в сборе.

30. Отверткой с подходящим по размеру

лезвием выворачиваем и извлекаем жиклер главной дозирующей инфраструктуры.

• Рабочая поверхность иглы (1) должна быть

ровной, без заметной выработки, царапин, сколов и деформаций. «Конус» иглы

изготовлен с применением высокопрочных материалов. Его нельзя шлифовать,

полировать и вообще, обрабатывать любым механическим путем. Игла с указанными

дефектами подлежит замене.

• Хвостовик иглы (2) должен свободно

перемещаться вдоль оси иглы, а также возвращаться в исходное положение после

нажатия на него. Если хвостовик перемещается с трудом, заедает или не

возвращается в исходное положение после нажатия — игла подлежит замене.

• Пружинный держатель иглы (3) не должен

иметь деформаций, не допускается его подгибание или изменение конфигурации.

Держатель должен свободно вращаться на игле. Если держатель деформирован или не

вращается (вращается с затруднением), игла подлежит замене в сборе.

30. Отверткой с подходящим по размеру

лезвием выворачиваем и извлекаем жиклер главной дозирующей инфраструктуры.

31. Выворачиваем и извлекаем жиклер

холостого хода.

31. Выворачиваем и извлекаем жиклер

холостого хода.

32. Накидным или рожковым ключом

выворачиваем распылительную трубку главной дозирующей инфраструктуры.

32. Накидным или рожковым ключом

выворачиваем распылительную трубку главной дозирующей инфраструктуры.

Прежде чем выворачивать винт «качества»,

необходимо завернуть его, считая количество оборотов от изначального положения

до упора. Необходимо запомнить или записать получившееся число, чтобы при

сборке и настройке карбюратора выставить винт «качества» в исходное положение.

33. Выворачиваем и извлекаем винт «качества»

смеси.

Прежде чем выворачивать винт «качества»,

необходимо завернуть его, считая количество оборотов от изначального положения

до упора. Необходимо запомнить или записать получившееся число, чтобы при

сборке и настройке карбюратора выставить винт «качества» в исходное положение.

33. Выворачиваем и извлекаем винт «качества»

смеси.

34. Извлекаем пружину, металлическую шайбу

и резиновое кольцо.

34. Извлекаем пружину, металлическую шайбу

и резиновое кольцо.

Строго запрещено допускать контакт

резиновых деталей карбюратора и сильных растворителей. При контакте с

очистителем карбюратора или прочими сильными растворителями резиновые детали

разрушаются и не подлежат восстановлению. Поэтому важно начинать сборку

карбюратора только убедившись, что очиститель полностью испарился, либо был

удален сжатым воздухом.

Нельзя прочищать рабочие каналы жиклеров

механическим путем (проволокой, шилом, какими-либо инструментами). Каналы

жиклеров имеют точно подобранный диаметр и изготовлены из мягкого металла.

Любое механическое воздействие может изменить геомктрию отверстия и привести к

нарушению работы карбюратора. Если в канале жиклера скопилось много отложений,

лучше всего оставить жиклер погруженным в какой-либо растворитель на несколько

часов и затем продуть сжатым воздухом.

35. Промываем все металлические детали

очистителем карбюратора (растворителем для нитрокрасок, ацетоном, эфирным

спиртом). Наилучший эффект достигается при последовательной промывке и продувке

деталей сжатым воздухом. Если такой возможности нет, просто оставляем промытые

детали до полного высыхания.

36. Сборку производим в последовательности,

обратной разборке, учитывая слкдующие особенности:

• Перед установкой винта «качества»

надеваем на него пружину, металлическую шайбу и затем резиновую шайбу. Важно

соблюсти последовательность! (см. фото к п. 34).

• Вворачиваем винт «качества» до упора, но

не затягиваем егр, и затем выворачиваем на то число оборотов, то было

установлено изначально (см. п. 33).

• После сборки поплавкового механизма

проверяем герметичность запорной иглы. Подсоединяем к впускному штуцеру

карбюратора шланг (к примеру, дренажный), и, придерживая рукой поплавок в

закрытом положении, заливаем в шланг небольшое количество бензина. Если при

этом из-под иглы будет просачиваться бензин, соединение нкгерметично и игла

подлежит замене.

• Желательно проверить уровень топлива в

поплавковой камере. Уровень измеряется в миллиметрах, и указывается

производителями для каждой модели скутера, так же, как и методика измерения

(может сильно отличаться на разных моделях, поэтому не будем их здесь

рассматривать).

• После сборки рекомендуется обработать

возвратную пружину сектора привода механической дроссельной заслонки

проникающей смазкой.

Строго запрещено допускать контакт

резиновых деталей карбюратора и сильных растворителей. При контакте с

очистителем карбюратора или прочими сильными растворителями резиновые детали

разрушаются и не подлежат восстановлению. Поэтому важно начинать сборку

карбюратора только убедившись, что очиститель полностью испарился, либо был

удален сжатым воздухом.

Нельзя прочищать рабочие каналы жиклеров

механическим путем (проволокой, шилом, какими-либо инструментами). Каналы

жиклеров имеют точно подобранный диаметр и изготовлены из мягкого металла.

Любое механическое воздействие может изменить геомктрию отверстия и привести к

нарушению работы карбюратора. Если в канале жиклера скопилось много отложений,

лучше всего оставить жиклер погруженным в какой-либо растворитель на несколько

часов и затем продуть сжатым воздухом.

35. Промываем все металлические детали

очистителем карбюратора (растворителем для нитрокрасок, ацетоном, эфирным

спиртом). Наилучший эффект достигается при последовательной промывке и продувке

деталей сжатым воздухом. Если такой возможности нет, просто оставляем промытые

детали до полного высыхания.

36. Сборку производим в последовательности,

обратной разборке, учитывая слкдующие особенности:

• Перед установкой винта «качества»

надеваем на него пружину, металлическую шайбу и затем резиновую шайбу. Важно

соблюсти последовательность! (см. фото к п. 34).

• Вворачиваем винт «качества» до упора, но

не затягиваем егр, и затем выворачиваем на то число оборотов, то было

установлено изначально (см. п. 33).

• После сборки поплавкового механизма

проверяем герметичность запорной иглы. Подсоединяем к впускному штуцеру

карбюратора шланг (к примеру, дренажный), и, придерживая рукой поплавок в

закрытом положении, заливаем в шланг небольшое количество бензина. Если при

этом из-под иглы будет просачиваться бензин, соединение нкгерметично и игла

подлежит замене.

• Желательно проверить уровень топлива в

поплавковой камере. Уровень измеряется в миллиметрах, и указывается

производителями для каждой модели скутера, так же, как и методика измерения

(может сильно отличаться на разных моделях, поэтому не будем их здесь

рассматривать).

• После сборки рекомендуется обработать

возвратную пружину сектора привода механической дроссельной заслонки

проникающей смазкой.

Карбюратор переменного разркжения — разборка, промывка и сборка Работы по демонтажу карбюратора проводятся при снятых задних облицовках, сиденье и подседельной емкости (см. с. 66).  Прежде чем начать

работу по промывке карбюратора, готовим рабочее место: на верстаке должно быть

абсолютно чисто, желательно, чтобы в воздухе также было минимум пыли.

Стелим на верстак чистую бумагу — все

извлеченные детали мы будем складывать на нее.

1. Если на карбюраторе предусмотрен сливной

клапан, сливаем топливо из поплавковой камеры.

2. Пассатижами снимаем пружинные хомуты и

снимаем с карбюратора топливный шланг и вакуумный шланг топливного крана. Прежде чем начать

работу по промывке карбюратора, готовим рабочее место: на верстаке должно быть

абсолютно чисто, желательно, чтобы в воздухе также было минимум пыли.

Стелим на верстак чистую бумагу — все

извлеченные детали мы будем складывать на нее.

1. Если на карбюраторе предусмотрен сливной

клапан, сливаем топливо из поплавковой камеры.

2. Пассатижами снимаем пружинные хомуты и

снимаем с карбюратора топливный шланг и вакуумный шланг топливного крана.

3. Отсокдиняем вакуумный шланг масляного

насоса.

3. Отсокдиняем вакуумный шланг масляного

насоса.

4. Разъединяем разъем электромагнитного

клапана обогатителя.

4. Разъединяем разъем электромагнитного

клапана обогатителя.

5. Отворачиваем винт крышки дроссельной

заслонки (либо отвораем саму крышку, если она выполнендк гайки).

5. Отворачиваем винт крышки дроссельной

заслонки (либо отвораем саму крышку, если она выполнендк гайки).

6. Вынимаем дроссельную заслонку из карбюратора

вместе с тросом и дозирующей иглой.

6. Вынимаем дроссельную заслонку из карбюратора

вместе с тросом и дозирующей иглой.

Рекомендуется закрыть дроссельный колодец

чистой тканью во избежание попадания в него грязи.

7. Ослабляем затяжку хомутов впускного

патрубка.

Рекомендуется закрыть дроссельный колодец

чистой тканью во избежание попадания в него грязи.

7. Ослабляем затяжку хомутов впускного

патрубка.

8. Снимаем карбюратор с впускного

трубопровода в сборе с патрубком.

8. Снимаем карбюратор с впускного

трубопровода в сборе с патрубком.

9. Отделяем карбюратор от патрубка

воздушного фильтра.

9. Отделяем карбюратор от патрубка

воздушного фильтра.

10. Снимаем с карбюратора впускной патрубок

и возвращаем его на трубопровод.

11. Если на карбюраторе не предусмотрен

сливной клапан и топливо не было слито перед началом снятия карбюратора,

переворачиваем карбюратор над подходящей емкостью дроссельным колодцем вниз и

сливаем топливо из поплавковой камеры.

12. Снимаем кожух пускового обогатителя.

10. Снимаем с карбюратора впускной патрубок

и возвращаем его на трубопровод.

11. Если на карбюраторе не предусмотрен

сливной клапан и топливо не было слито перед началом снятия карбюратора,

переворачиваем карбюратор над подходящей емкостью дроссельным колодцем вниз и

сливаем топливо из поплавковой камеры.

12. Снимаем кожух пускового обогатителя.

13. Отворачиваем два винта, крепящие

пусковой обогатитель.

13. Отворачиваем два винта, крепящие

пусковой обогатитель.

14. Вынимаем пусковой обогатитель из

карбюратора.

14. Вынимаем пусковой обогатитель из

карбюратора.

15. Отворачиваем винты крышки поплавковой

камеры.

15. Отворачиваем винты крышки поплавковой

камеры.

16. Снимаем крышку поплавковой камеры.

16. Снимаем крышку поплавковой камеры.

17. Пинцетом или узкими плоскогубцами

вынимаем ось поплавка.

17. Пинцетом или узкими плоскогубцами

вынимаем ось поплавка.

18. Вынимаем поплавок вместе с запорной

иглой.

18. Вынимаем поплавок вместе с запорной

иглой.

19. Осматриваем рабочую кромку запорной

иглы на предмет износа или повреждений. В случае значительного износа, игла

подлежит замене.

19. Осматриваем рабочую кромку запорной

иглы на предмет износа или повреждений. В случае значительного износа, игла

подлежит замене.

Рабочая кромка запорной иглы

изготавливается из резины или методом напыления на металл износостойкого

покрытия. Поэтому ее нельзя полировать или шлифовать. Изношенная игла подлежит

замене.

20. Выворачиваем все жиклеры.

Рабочая кромка запорной иглы

изготавливается из резины или методом напыления на металл износостойкого

покрытия. Поэтому ее нельзя полировать или шлифовать. Изношенная игла подлежит

замене.

20. Выворачиваем все жиклеры.

21. Выворачиваем регулировочный винт «количества»

смеси.

21. Выворачиваем регулировочный винт «количества»

смеси.

ВНИМАНИЕ!

Прежде чем выкручивать винт «качества»,

необходимо завернуть его, считая количество оборотов от изначального положения,

до упора. Необходимо запомнить или записать получившееся число. Если на

карбюраторе нет винта качества смеси, то состав смеси регулируется только

жиклером.

22. Выворачиваем регулировочный винт «качества»

смеси.

ВНИМАНИЕ!

Прежде чем выкручивать винт «качества»,

необходимо завернуть его, считая количество оборотов от изначального положения,

до упора. Необходимо запомнить или записать получившееся число. Если на

карбюраторе нет винта качества смеси, то состав смеси регулируется только

жиклером.

22. Выворачиваем регулировочный винт «качества»

смеси.

23. Вынимаем его из карбюратора вместе с

пружиной.

23. Вынимаем его из карбюратора вместе с

пружиной.

24. Промываем все каналы карбюратора, а

также все извлеченные детали очистителем карбюратора.

24. Промываем все каналы карбюратора, а

также все извлеченные детали очистителем карбюратора.

Наилучший эффект при промывке достигается,

если сразу после обработки детали «очистителем карбюратора», продувать ее

сжатым воздухом. Если такой возможности нет, просто оставляем деталь до полного

высыхания.

Наилучший эффект при промывке достигается,

если сразу после обработки детали «очистителем карбюратора», продувать ее

сжатым воздухом. Если такой возможности нет, просто оставляем деталь до полного

высыхания.

Если нет возможности использовать

очиститель карбюратора, то можно воспользоваться ацетоном, растворителкм для

нитрокрасок, эфирным спиртом. В случае разборки вакуумного карбюратора не

допускайте попадание растворителей на резиновую мембрану.

Сборку производим в обратной

последовательности.

Если нет возможности использовать

очиститель карбюратора, то можно воспользоваться ацетоном, растворителкм для

нитрокрасок, эфирным спиртом. В случае разборки вакуумного карбюратора не

допускайте попадание растворителей на резиновую мембрану.

Сборку производим в обратной

последовательности.

Винт «качества» необходимо завернуть до

упора и вывернуть на то количество оборотов, то было установлено

изначально.

Винт «качества» необходимо завернуть до

упора и вывернуть на то количество оборотов, то было установлено

изначально.

ГЕНЕРАТОР СКУТЕРА — РАЗБОРКА И ПРОВЕРКА Снятие Чтобы добраться до генератора, может потребоваться снятие боковой облицовки (см. Облицовки — снятие и установка) 1. Отворачиваем винты крепления пластикового кожуха вентилятора.  2. Снимаем крышку кожуха.

2. Снимаем крышку кожуха.

3. Удерживая рукой крыльчатку вентилятора

от вращения, отворачиваем два болта ее крепления.

3. Удерживая рукой крыльчатку вентилятора

от вращения, отворачиваем два болта ее крепления.

4. Снимаем крыльчатку.

4. Снимаем крыльчатку.

5. Зафиксировав ротор генератора от

вращения при помощи распорки либо специального съемника, отворачиваем ключом

гайку крепления ротора, находящуюся под крыльчаткой.

5. Зафиксировав ротор генератора от

вращения при помощи распорки либо специального съемника, отворачиваем ключом

гайку крепления ротора, находящуюся под крыльчаткой.

Соблюдайте аккуратность при фиксации ротора

с помощью распорки, чтобы не повредить обмотки генератора, находящиеся на

статоре.

6. Заворачиваем на место болты крепления

крыльчатки для облегчения демонтажа ротора.

Соблюдайте аккуратность при фиксации ротора

с помощью распорки, чтобы не повредить обмотки генератора, находящиеся на

статоре.

6. Заворачиваем на место болты крепления

крыльчатки для облегчения демонтажа ротора.

7. При помощи двухзахватного съемника

снимаем ротор.

7. При помощи двухзахватного съемника

снимаем ротор.

8. Отворачиваем болты крепления статора.

8. Отворачиваем болты крепления статора.

9. Снимаем статор генератора с картера

двигателя.

9. Снимаем статор генератора с картера

двигателя.

Измерив при помощи мультиметра

сопротивление, проверяем отсутствие обрывов в обмотках и выпрямительных диодах.

Сопротивленик обмоток должно составлять 2–5 Ом.

Измерив при помощи мультиметра

сопротивление, проверяем отсутствие обрывов в обмотках и выпрямительных диодах.

Сопротивленик обмоток должно составлять 2–5 Ом.

Рекомендуется периодически очищать ротор и

статор генератора от пыли и грязи мягкой щеткой либо сжатым воздухом (при

возможности). Основные проблемы в работе генератора возникают именно из-за

загрязнения отдельных его частей и возникновения окислов на паяных клеммах.

Сборка

Сборку и установку гкнератора производим в

обратном порядке.

Рекомендуется периодически очищать ротор и

статор генератора от пыли и грязи мягкой щеткой либо сжатым воздухом (при

возможности). Основные проблемы в работе генератора возникают именно из-за

загрязнения отдельных его частей и возникновения окислов на паяных клеммах.

Сборка

Сборку и установку гкнератора производим в

обратном порядке.

КАТУШКА ЗАЖИГАНИЯ СКУТЕРА (БОБИНА) ДИАГНОСТИКА И ЗАМЕНА Диагностика первичной и вторичной цепей катушки зажигания проводится мультиметром, при этом замеряем сопротивление первичной цепи катушки.  1. При отсоединенных проводах сопротивление

составляет от 3 до 5 Ом.

1. При отсоединенных проводах сопротивление

составляет от 3 до 5 Ом.

2. При присоединенных проводах сопротивление

первичной обмотки составляет около 250 Ом.

2. При присоединенных проводах сопротивление

первичной обмотки составляет около 250 Ом.

3. Сопротивление вторичной обмотки

проверяется путем измерения сопротивлкния между колпачком свечи и одним из

выводов первичной обмотки.

3. Сопротивление вторичной обмотки

проверяется путем измерения сопротивлкния между колпачком свечи и одним из

выводов первичной обмотки.

В случае, если тестер не показывает обрыва

первичной и вторичной цепи катушки зажигания, а искра слабая — катушку

необходимо заменить.

Снятие

Демонтаж катушки зажигания производится при

снятом сиденье и подседельной емкости (см. Облицовки — снятие

и установка).

1. Отворачиваем болт крепления катушки. На

нем также крепится клемма «массы», которую при сборке необходимо установить

обратно.

В случае, если тестер не показывает обрыва

первичной и вторичной цепи катушки зажигания, а искра слабая — катушку

необходимо заменить.

Снятие

Демонтаж катушки зажигания производится при

снятом сиденье и подседельной емкости (см. Облицовки — снятие

и установка).

1. Отворачиваем болт крепления катушки. На

нем также крепится клемма «массы», которую при сборке необходимо установить

обратно.

Перед снятием клемм пометьте их, чтобы при

сборке не перепутать местами.

2. Сняв клеммы первичной обмотки, извлекаем

катушку с посадочного места.

Перед снятием клемм пометьте их, чтобы при

сборке не перепутать местами.

2. Сняв клеммы первичной обмотки, извлекаем

катушку с посадочного места.

Установка

Установку катушки зажигания производим в

обратном порядке.

Установка

Установку катушки зажигания производим в

обратном порядке.

РЕЛЕ-РЕГУЛЯТОР НАПРЯЖЕНИЯ СКУТЕРА — ЗАМЕНА Замена реле-регулятора напряжения бывает необходима в случае, если аккумулятор перестает заряжаться, но при этом генератор работает нормально. Для демонтажа реле-регулятора необходимо сначала снять заднюю часть облицовки скутера (см. Облицовки — снятие и установка). 1. Шестигранным ключом отворачиваем болт кркпления реле-регулятора и отрицательного вывода.  2. Снимаем реле-регулятор с посадочного

места.

2. Снимаем реле-регулятор с посадочного

места.

3. Отсоединяем от реле-регулятора клеммный

разъем.

3. Отсоединяем от реле-регулятора клеммный

разъем.

Установка

Сборку и установку реле-регулятора

производим в обратной последовательности, предварительно нанеся на клеммы

контактов специальный токопроводящий состав для защиты от коррозии или

проникающую смазку.

Установка

Сборку и установку реле-регулятора

производим в обратной последовательности, предварительно нанеся на клеммы

контактов специальный токопроводящий состав для защиты от коррозии или

проникающую смазку.

РЕЛЕ УКАЗАТЕЛЕЙ ПОВОРОТА СКУТЕРА — ЗАМЕНА Снятие Замена реле указателей поворота бывает необходима в случае, когда указатели поворота перестают работать в штатном режиме, со стандартной частотой мигания, при сохранности и работоспособности всех ламп. Для демонтажа реле поворотов необходимо сначала снять заднюю часть облицовки скутера (см. Облицовки -снятие и установка). 1. Вынимаем реле указателей поворота из гибкого резинового держателя.  2. Отсоединяем разъем реле.

2. Отсоединяем разъем реле.

3. Заменяем реле указателей поворота.

Установка

Устанавливаем реле в обратной

последовательности.

3. Заменяем реле указателей поворота.

Установка

Устанавливаем реле в обратной

последовательности.

РЕЛЕ СТАРТЕРА СКУТЕРА — ЗАМЕНА Снятие Для демонтажа реле стартера необходимо сначала снять заднюю часть облицовки скутера (см. Облицовки — снятие и установка). 1. Шестигранным ключом отворачиваем болт крепления реле стартера.  2. Снимаем с реле стартера колодку разъема.

2. Снимаем с реле стартера колодку разъема.

Установка

Сборку производим в обратной

последовательности. При сборке рекомендуется зачистить клеммы реле и нанести на

них тонкий слой специального токопроводящего состава или проникающей смазки для

защиты от коррозии.

Установка

Сборку производим в обратной

последовательности. При сборке рекомендуется зачистить клеммы реле и нанести на

них тонкий слой специального токопроводящего состава или проникающей смазки для

защиты от коррозии.

СТАРТЕР СКУТОРА — СНЯТИЕ И УСТАНОВКА Снятие Для демонтажа деталей электростартера необходимо сначала демонтировать крышку вариатора, снять ремень вариатора и ведущий шкив (см. Вариатор — разборка и сборка ведущего шкива). 1. Отворачиваем два винта передней опоры обгонной муфты.  2. Снимаем ее.

2. Снимаем ее.

3. Извлекаем обгонную муфту стартера.

3. Извлекаем обгонную муфту стартера.

Чтобы проверить исправность обгонной муфты,

берем ее за приводную шестерню (большего диаметра) и поворачиваем ведомую

шестерню (меньшкго диаметра) по часовой стрелке. Шестерня должна, вращаясь без

усилий и заеданий, выдвинуться по спирали до упора. Далее отпускаем ведомую

шестерню — она должна быстро вернуться в исходное положение. Пробуем провернуть

вкдомую шестерню против часовой стрелки — шестерня вращаться не должна.

Если ведомая шестерня вращается против

часовой стрелки, обгонная муфта подлежит замене. Если ведомая шестерня

вращается по часовой стрелке с заеданиями или туго, то, скорее всего, обгонную

муфту также придется заменять. Узел неразборный, и отремонтировать его

практически невозможно. Правда, можно попробовать отмочить муфту в керосине, а

затем окунуть ее в масло и дать ему стечь.

4. Отворачиваем от положительного вывода

стартера наконечник провода.

Чтобы проверить исправность обгонной муфты,

берем ее за приводную шестерню (большего диаметра) и поворачиваем ведомую

шестерню (меньшкго диаметра) по часовой стрелке. Шестерня должна, вращаясь без

усилий и заеданий, выдвинуться по спирали до упора. Далее отпускаем ведомую

шестерню — она должна быстро вернуться в исходное положение. Пробуем провернуть

вкдомую шестерню против часовой стрелки — шестерня вращаться не должна.

Если ведомая шестерня вращается против

часовой стрелки, обгонная муфта подлежит замене. Если ведомая шестерня

вращается по часовой стрелке с заеданиями или туго, то, скорее всего, обгонную

муфту также придется заменять. Узел неразборный, и отремонтировать его

практически невозможно. Правда, можно попробовать отмочить муфту в керосине, а

затем окунуть ее в масло и дать ему стечь.

4. Отворачиваем от положительного вывода

стартера наконечник провода.

5. Отворачиваем два болта стартера.

5. Отворачиваем два болта стартера.

6. Извлекаем стартер.

6. Извлекаем стартер.

Сборку производим в обратной

последовательности. Резиновое кольцо слегка покрываем смазкой.

Перед сборкой необходимо очистить корпус

стартера и обгонную муфту от грязи и продуктов износа, также необходимо

проверить целостность резинового уплотнительного кольца на посадочной плоскости

стартера, в случае необходимости — заменить кольцо.

Сборку производим в обратной

последовательности. Резиновое кольцо слегка покрываем смазкой.

Перед сборкой необходимо очистить корпус

стартера и обгонную муфту от грязи и продуктов износа, также необходимо

проверить целостность резинового уплотнительного кольца на посадочной плоскости

стартера, в случае необходимости — заменить кольцо.

ЗАДНИЙ РЕДУКТОР СКУТОРА — РАЗБОРКА И СБОРКА Задний редуктор приходится разбирать в случае явной поломки (шум, скрежет, отсутствие передачи крутящего момента на заднее колесо, а также при заметной утечке масла). Разборка Крышка вариатора снята, ремень вариатора снят, ведомый шкив вариатора и сцепление снято. Допускается снять заднее колесо (см. Заднее колесо — снятие и установка) перед началом работ, однако для удобства можно не трогать его непосредственно до момента извлечения из картера ведомого вала редуктора, на котором закреплено колесо. 1. Сливаем масло из редуктора главной передачи (см. Задний редуктор — замена масла). 2. Отворачиваем болты крепления крышки редуктора.  3. Двумя отвертками или монтажными

лопатками поддеваем крышку за расположенные на противоположных торцах приливы и

страгиваем ее с места.

3. Двумя отвертками или монтажными

лопатками поддеваем крышку за расположенные на противоположных торцах приливы и

страгиваем ее с места.

4. Снимаем крышку вместе с ведущим валом

редуктора.

4. Снимаем крышку вместе с ведущим валом

редуктора.

5. Снимаем прокладку крышки.

5. Снимаем прокладку крышки.

Снимать прокладку рекомендуется очень аккуратно

во избежание ее повреждения. Если прокладка «присохла» к картеру и крышке и при

снятии порвалась, она подлежит замене.

6. Снимаем заднее колесо (см. Заднее колесо — снятие и установка).

7. Снимаем дистанционную шайбу

промежуточного вала.

8. Извлекаем из картера ведомый вал

редуктора в сборе с шестерней. Возможно, для того, чтобы выпрессовать вал из

подшипника, придется воспользоваться выколоткой из мягкого металла и молотком.

Легкими ударами со стороны колеса выбиваем вал из подшипника.

Снимать прокладку рекомендуется очень аккуратно

во избежание ее повреждения. Если прокладка «присохла» к картеру и крышке и при

снятии порвалась, она подлежит замене.

6. Снимаем заднее колесо (см. Заднее колесо — снятие и установка).

7. Снимаем дистанционную шайбу

промежуточного вала.

8. Извлекаем из картера ведомый вал

редуктора в сборе с шестерней. Возможно, для того, чтобы выпрессовать вал из

подшипника, придется воспользоваться выколоткой из мягкого металла и молотком.

Легкими ударами со стороны колеса выбиваем вал из подшипника.

9. Извлекакм из картера промежуточный вал

вместе с шестерней.

9. Извлекакм из картера промежуточный вал

вместе с шестерней.

10. Вынимаем регулировочную шайбу, которая

расположена между картером и шестерней.

10. Вынимаем регулировочную шайбу, которая

расположена между картером и шестерней.

11. Если в процессе эксплуатации

наблюдалась течь масла из редуктора, необходимо определить текущий сальник и

заменить его (см. с. 172 «Сальники -, замена»)

12. Промываем все детали в керосине,

уайт-спирите или дизельном топливе.

13. Проверяем состояние подшипников качения

редуктора, и, при необходимости, заменяем изношенные. Подшипники должны

вращаться свободно, без усилий, заеданий и шумов, не должны иметь замктного

люфта, как осевого, так и радиального (см. Подшипники

— дефектовка и замена). Шейки валов, на которые надеты подшипники, не

должны иметь радиального люфта в кольцах подшипников.

14. Осматриваем все детали редуктора на

предмет износа и механических повреждений: зубья шестерен могут иметь

равномерный износ, однако, не до такой степени, когда зубья заметно изменили

свою форму. Не дозапускаются выкрошенные или сломанные зубья. Если в конструкции

редуктора применяются подшипники скольжения (бронзовые втулки), валы в них не

должны иметь радиального люфта, задиров и наволакивания бронзы на сталь.

Изношенные и поврежденные детали подлежат замене.

Сборка

Сборку редуктора производим в обратной

последовательности.

Заливаем в редуктор трансмиссионное масло

(см. Задний редуктор — замена масла).

11. Если в процессе эксплуатации

наблюдалась течь масла из редуктора, необходимо определить текущий сальник и

заменить его (см. с. 172 «Сальники -, замена»)

12. Промываем все детали в керосине,

уайт-спирите или дизельном топливе.

13. Проверяем состояние подшипников качения

редуктора, и, при необходимости, заменяем изношенные. Подшипники должны

вращаться свободно, без усилий, заеданий и шумов, не должны иметь замктного

люфта, как осевого, так и радиального (см. Подшипники

— дефектовка и замена). Шейки валов, на которые надеты подшипники, не

должны иметь радиального люфта в кольцах подшипников.

14. Осматриваем все детали редуктора на

предмет износа и механических повреждений: зубья шестерен могут иметь

равномерный износ, однако, не до такой степени, когда зубья заметно изменили

свою форму. Не дозапускаются выкрошенные или сломанные зубья. Если в конструкции

редуктора применяются подшипники скольжения (бронзовые втулки), валы в них не

должны иметь радиального люфта, задиров и наволакивания бронзы на сталь.

Изношенные и поврежденные детали подлежат замене.

Сборка

Сборку редуктора производим в обратной

последовательности.

Заливаем в редуктор трансмиссионное масло

(см. Задний редуктор — замена масла).

ЗАМЕНА РЕМНЯ ВАРИАТОРА СКУТОРА Снятие (отображено на снятом силовом агрегате) 1. Устанавливаем скутер на центральную подставку. 2. Шестигранным ключом отворачиваем болт кикстартера и снимаем его с оси.  3. Отворачиваем все болты крепления крышки

вариатора.

3. Отворачиваем все болты крепления крышки

вариатора.

4. Снимаем крышку вариатора.

4. Снимаем крышку вариатора.

Перед заменой ремня вариатора необходимо

убедиться в необходимости такой замены. Преждк всего измеряем ширину ремня.

На внешней стороне ремня указана

минимальная рабочая ширина. Если реальная ширина ремня меньше указанной — ремень

подлежит замене.

Если на ремне имеются механические

повреждения: надрывы, расколы, отдельные оторванные волокна, и тому подобное — ремень

также подлежит замене.

5. Руками разжимаем подпружиненные

половинки ведомого шкива вариатора и утапливаем ремень между половинками

максимально к центру шкива.

Перед заменой ремня вариатора необходимо

убедиться в необходимости такой замены. Преждк всего измеряем ширину ремня.

На внешней стороне ремня указана

минимальная рабочая ширина. Если реальная ширина ремня меньше указанной — ремень

подлежит замене.

Если на ремне имеются механические

повреждения: надрывы, расколы, отдельные оторванные волокна, и тому подобное — ремень

также подлежит замене.

5. Руками разжимаем подпружиненные

половинки ведомого шкива вариатора и утапливаем ремень между половинками

максимально к центру шкива.

6. Медленно проворачиваем шкивы вместе с

ремнем, не допуская выскальзывания ремня на внешний радиус ведомого шкива,

одновременно снимакм ремень с ведущего шкива.

6. Медленно проворачиваем шкивы вместе с

ремнем, не допуская выскальзывания ремня на внешний радиус ведомого шкива,

одновременно снимакм ремень с ведущего шкива.

Установка

Установка

Новый ремень должен соответствовать

прежнему по длине и ширине.

Новый ремень должен соответствовать

прежнему по длине и ширине.

Перед установкой нового ремня необходимо

очистить кожух вариатора от продуктов износа ремня и сцепления: продуть сжатым

воздухом, пропылесосить или вымести щеткой.

1. Новый ремень надеваем на ведомый шкив и

утапливаем его на внутренний радиус, раздвигая половинки шкива.

2. Надеваем ремень на одну из сторон

ведущего шкива и, прокручивая, окончаткльно устанавливаем ремень на место.

3. Проворачиваем вариатор несколько раз для

того, чтобы ремень занял положение, соответствующее минимальной скорости

движения (ремень на большом радиусе ведомого шкива и на малом — ведущего).

Устанавливаем остальные снятые датали в

последовательности, обратной разборке.

Перед установкой нового ремня необходимо

очистить кожух вариатора от продуктов износа ремня и сцепления: продуть сжатым

воздухом, пропылесосить или вымести щеткой.

1. Новый ремень надеваем на ведомый шкив и

утапливаем его на внутренний радиус, раздвигая половинки шкива.

2. Надеваем ремень на одну из сторон

ведущего шкива и, прокручивая, окончаткльно устанавливаем ремень на место.

3. Проворачиваем вариатор несколько раз для

того, чтобы ремень занял положение, соответствующее минимальной скорости

движения (ремень на большом радиусе ведомого шкива и на малом — ведущего).

Устанавливаем остальные снятые датали в

последовательности, обратной разборке.

ВАРИАТОР —СКУТОРА РАЗБОРКА И СБОРКА ВЕДУЩЕГО ШКИВА Крышка вариатора снята, ремень вариатора можно не снимать, (см. Ремень вариатора — замена) 1. Отворачиваем гайку ведущего шкива вариатора. Для этого необходимо зафиксировать ведущий шкив: вставляем подходящую по размеру отвертку в место зацепления стартерной шестерни ведущего шкива и обгонной муфты.  2. Снимаем с вала упорную шайбу.

2. Снимаем с вала упорную шайбу.

3. Снимаем с вала втулку храпового

механизма кикстартера.

3. Снимаем с вала втулку храпового

механизма кикстартера.

4. Снимаем фиксирующую шайбу ведущего

шкива.

4. Снимаем фиксирующую шайбу ведущего

шкива.

5. Снимаем внешнюю половину вкдущего шкива.

5. Снимаем внешнюю половину вкдущего шкива.

6. Снимаем с вала дистанционную шайбу.

6. Снимаем с вала дистанционную шайбу.

7. Снимаем центрирующую втулку ведущего

шкива.

7. Снимаем центрирующую втулку ведущего

шкива.

8. Снимаем с вала шкив вариатора в сборе.

8. Снимаем с вала шкив вариатора в сборе.

9. Снимаем шлицевую шайбу.

9. Снимаем шлицевую шайбу.

10. Снимаем приводную шестерню стартера.

10. Снимаем приводную шестерню стартера.

11. Снимаем шлицевую шайбу.

11. Снимаем шлицевую шайбу.

12. Снимаем с вала дистанционную втулку.

12. Снимаем с вала дистанционную втулку.

13. Извлекаем заднюю крышку вариатора в

сборе с резиновыми демпферами.

13. Извлекаем заднюю крышку вариатора в

сборе с резиновыми демпферами.

14. Извлекаем из корпуса вариатора все шесть

роликов.

14. Извлекаем из корпуса вариатора все шесть

роликов.

Осматриваем ролики на предмет износа.

Они подлежат замене:

При заметной выработке.

При видимых механических дефектах

пластиковой рубашки (сколы, глубокие царапины).

При ненадежном соединении пластиковой

рубашки и металлической втулки.

При наличии отклонении от круглой формы в

сечении.

Осматриваем ролики на предмет износа.

Они подлежат замене:

При заметной выработке.

При видимых механических дефектах

пластиковой рубашки (сколы, глубокие царапины).

При ненадежном соединении пластиковой

рубашки и металлической втулки.

При наличии отклонении от круглой формы в

сечении.

Ролики вариатора — одни из основных деталей

трансмиссии. В совокупности с пружиной ведомого шкива, они определяют весь

характер динамики скутера. Основная рабочая характеристика ролика вариатора — его

масса. При покупкк новых роликов необходимо подбирать их в точном соответствии

с теми, которые были установлены на заводе-изготовителе, либо заменить весь

комплект вариатора в сборе (подробнее см. Тюнинг).

Недопустимо одновременное использование

роликов разной массы.

Недопустимо использование новых роликов

одновременно со старыми. Ролики должны заменяться только комплектом.

Недопустимо одновременное использование

роликов из разных комплектов.

15. Осматриваем рабочие поверхности

ведущего шкива. Поверхности должны быть ровными, без сильной выработки от

ремня. Допускается выработка глубиной не более 0,5 мм. При малых величинах выработки, можно отполировать поверхности при помощи пасты ГОИ или других

аналогичных средств.

Также важно убедиться, что на рабочей

поверхности шкива нет прочих механических повреждений: забоин, заусенцев,

раковин.

Ролики вариатора — одни из основных деталей

трансмиссии. В совокупности с пружиной ведомого шкива, они определяют весь

характер динамики скутера. Основная рабочая характеристика ролика вариатора — его

масса. При покупкк новых роликов необходимо подбирать их в точном соответствии

с теми, которые были установлены на заводе-изготовителе, либо заменить весь

комплект вариатора в сборе (подробнее см. Тюнинг).

Недопустимо одновременное использование

роликов разной массы.

Недопустимо использование новых роликов

одновременно со старыми. Ролики должны заменяться только комплектом.

Недопустимо одновременное использование

роликов из разных комплектов.

15. Осматриваем рабочие поверхности

ведущего шкива. Поверхности должны быть ровными, без сильной выработки от

ремня. Допускается выработка глубиной не более 0,5 мм. При малых величинах выработки, можно отполировать поверхности при помощи пасты ГОИ или других

аналогичных средств.

Также важно убедиться, что на рабочей

поверхности шкива нет прочих механических повреждений: забоин, заусенцев,

раковин.

Перед сборкой необходимо убедиться, что

сальник цапфы коленчатого вала не имеет течей и механических повреждений.

Попадание масла в камеру вариатора недопустимо, кроме того, если мотор

двухтактный, текущий сальник приводит к разгерметизации кривошипной камеры, что

приводит к потере мощности и перебоям в работе двигателя.

Перед сборкой очищаем все детали от грязи и

резиновой пыли, промываем их водой с моющим средством.

Сборку производим в обратной

последовательности. Ролики вариатора, а также трущиеся поверхности центрирующей

втулки смазываем тонким слоем пластичной смазки.

Перед сборкой необходимо убедиться, что

сальник цапфы коленчатого вала не имеет течей и механических повреждений.

Попадание масла в камеру вариатора недопустимо, кроме того, если мотор

двухтактный, текущий сальник приводит к разгерметизации кривошипной камеры, что

приводит к потере мощности и перебоям в работе двигателя.

Перед сборкой очищаем все детали от грязи и

резиновой пыли, промываем их водой с моющим средством.

Сборку производим в обратной

последовательности. Ролики вариатора, а также трущиеся поверхности центрирующей

втулки смазываем тонким слоем пластичной смазки.

16.40. Ремонт скутера. Центробежное сцкпление — снятие и установка, замена колодок Для выполнения работы потребуется помощник. Крышка вариатора снята, клиновой ремень снят (см. Ремень вариатора — замена). снятие 1. Отворачиваем гайку ведомого шкива. Эта гайка затянута достаточно крупным моментом, поэтому для того, чтобы отвернуть ее, необходимо зафиксировать шкив. Лучше всего воспользоваться специальным стопором, который несложно изготовить самостоятельно, или просто вставить подходящий по длине металлический стержень враспор между отверстием барабана сцепления и поверхностью, на той установлен скутер. Надеваем накидной ключ на гайку, легкими ударами молотка ослабляем затяжку гайки и отворачиваем ее.  2. Снимаем с вала барабан сцепления.

2. Снимаем с вала барабан сцепления.

3. Снимаем ведомый шкив в сборе с блоком

сцепления.

4. Осматриваем колодки сцепления на предмет

износа и механических повреждений. Необходимо убедиться, что фрикционный

материал колодок не имеет механических повреждений, сколов, глубоких царапин,

клеевое соединение фрикционного материала и колодок не повреждено. При наличии

таких повреждений колодки подлежат замене.

5. Измеряем толщину фрикционного слоя на

колодках. Если толщина меньше, чем минимально допустимая, указанная

производителем скутера (обычно — около 1 мм), колодки подлежат замене. Важно также, чтобы толщина фрикционного слоя на всех колодках была одинаковой, а износ